为全面落实煤矿打造“三型四化”矿井建设目标,结合煤炭洗选行业智能化发展前景,韩家湾选煤厂于2019年开始了智能化升级改造,现已经全部改造完成。

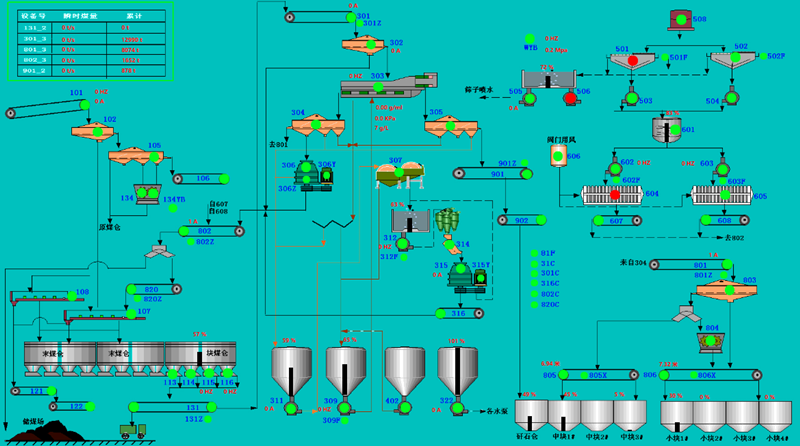

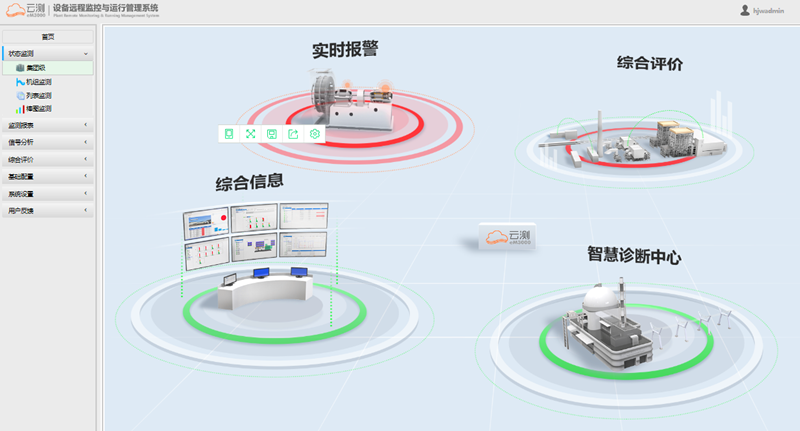

智能化升级对该厂各车间的集中控制、单机控制、工业电视、网络传输、生产管理等系统进行了整合、建设和升级。最大限度地实现生产现场的“无人值守,有人巡视”,达到了监、管、控一体化及减员增效的目的。主要建成了智能视频分析监控系统、设备状态智能分析系统、移动终端故障推送和数据管理分析系统、和设备全生命周期管理系统”等。

通过提高生产过程自动化水平,增加综保数据采集系统,将工人从手动操作、手动采集查看中解放出来,减少现场岗位操作,减轻了工人的劳动强度,提高工作效率,达到了减人增效的目的;同时在原有硬件基础之上,通过软件开发,调整起车顺序、起车时间,减少设备空载运行时间,根据变频器负载情况,调整变频器输出功率,进而达到节能目的。

在事故预防预测方面,为防止事故扩大化,通过设备在线监测和智能分析,对重要设备和一些事故做到提前判断和预知,避免事故扩大化,减少经济损失;通过视频联动监控系统,使生产系统与视频监控系统相融合,对生产过程全程监控,对不安全行为进行危险报警,对不安全区域全面监控,使生产的安全性进一步提高。对各种数据信息进行深入分析、充分利用大数据概念,为厂管理者决策提供资料支持,提高决策的科学性,避免盲目决策,进一步指导安全生产。

在设备管理方面,建立设备全生命周期管理,从设备购置计划、到货、使用、保养、维护到报废整个生命周期各个阶段的有关信息进行收集、整理、分析,实时监控设备运行状态,建立设备台帐,将设备的日常维护、运行、点巡检、润滑、维修等都纳入到系统,使设备的动、静态信息能集中到一个平台进行管理,从而使设备的利用率最大化,服务周期更长。

材料配件管理,将材料配件进行分类、入库、出库、库存管理,可设定每种材料库存的报警上限和下线,系统根据设定的材料库存上限和下限进行报警提示。根据设备管理的相关资料,实现可互替换配件资料、数量、位置查询,满足各种情况下,配件的快速查询、更换,保障生产的顺利进行。

通过智能化升级改造,切实提高了该厂的生产管理水平,形成了“降低成本、减人增效”、“无人值守、有人巡检”、“自动检测、提前预警”等亮点功能。同时在2020年10月,该厂荣获了中国煤炭工业协会全国“十佳选煤厂”的荣誉称号。

今年来,该厂精心组织生产、狠抓安全管理,实现了精煤回收率和设备开机率的“双提升”,圆满完成了各阶段生产经营指标。(王蒙)

财务共享平台

财务共享平台 OA办公平台

OA办公平台 采编发投稿平台

采编发投稿平台 公司首页

公司首页 公司概况

公司概况 新闻资讯

新闻资讯 媒体聚焦

媒体聚焦 企业文化

企业文化 员工园地

员工园地 专题专栏

专题专栏

友情链接:

友情链接:

陕公网安备 61019402000012号

陕公网安备 61019402000012号